【壓力成型】新手一定要知道的12個(gè)熱成型設(shè)計(jì)原則

為什麼我在熱壓製作模具時(shí)都失敗?又為什麼模具會(huì)產(chǎn)生皺折變形?在開(kāi)始任何壓力成型項(xiàng)目之前���,了解『壓力成型模板的設(shè)計(jì)原則』其實(shí)超!級(jí)!重!要!

本文中我們總結(jié)許多『3D列印結(jié)合壓力成型的必備基本技巧』可以幫助你省下很多時(shí)間、耗材���、少走冤枉路����。趕快一起學(xué)起來(lái)!!!

想更了解熱熔堆疊 ( FDM )���、雷射粉末燒結(jié) ( SLS )���、光固化 ( SLA ) 各別技術(shù)的應(yīng)用指南可參考以下 :

【3D列印知識(shí)】 SLA 3D列印創(chuàng)建熱成型模板的應(yīng)用指南

【3D列印知識(shí)】 SLS 3D列印創(chuàng)建熱成型模板的應(yīng)用指南

【3D列印知識(shí)】 FDM 3D列印創(chuàng)建熱成型模板的應(yīng)用指南

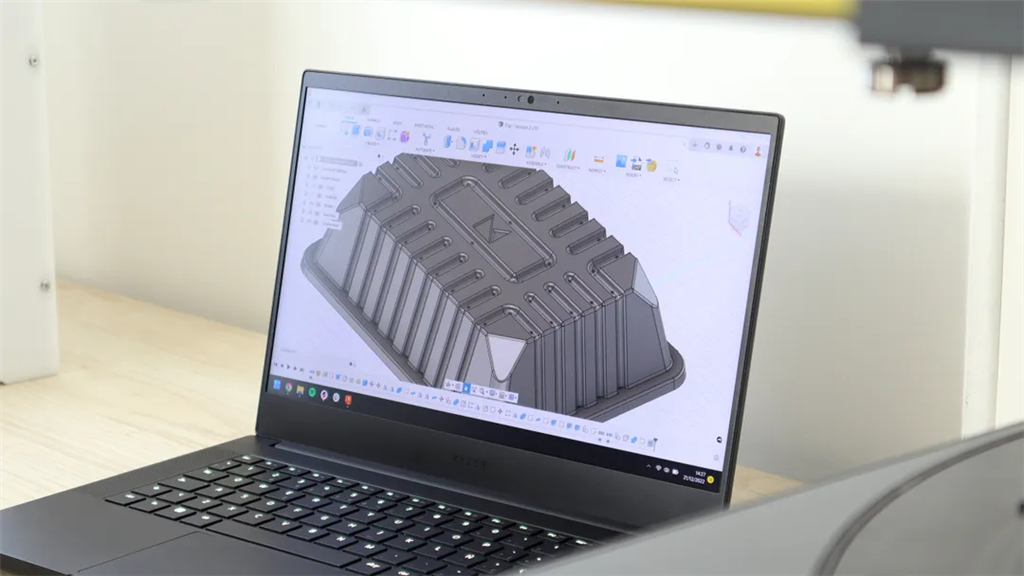

本文適用壓力成型機(jī) : Mayku Multiplier桌上型壓力成型機(jī)

【重點(diǎn)一覽】

? 傾斜角度

? 寬度>高度

? 通風(fēng)孔

? 凹陷深度

? 避免銳角

? 圓化角落

? 表面紋理

? 多個(gè)模板間隔距離

? 公模板&母模板

? 避免內(nèi)部直角收緊

? 最大模板體積

避免凹陷部分

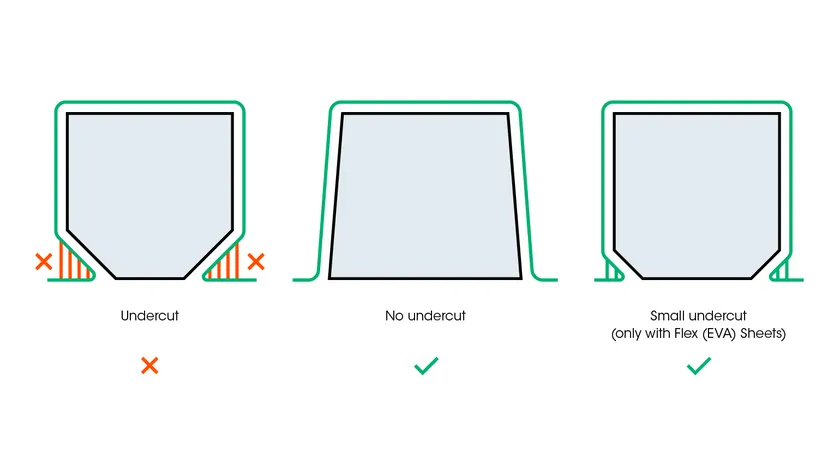

一般原則是要避免凹陷部分。如果你形成了具有梁或凹陷的模型���,則在塑膠片冷卻後無(wú)法將物體取出�。儘管使用Mayku EVA Sheets�,你可以創(chuàng)建具有較小凹陷以及立體牆上的凹凸文字的模板。

設(shè)計(jì)熱成型模板時(shí)的建議凹陷

如果你的設(shè)計(jì)需要凹陷部分����,請(qǐng)考慮創(chuàng)建由多個(gè)開(kāi)槽部分組成的模板,以幫助釋放成型部分。

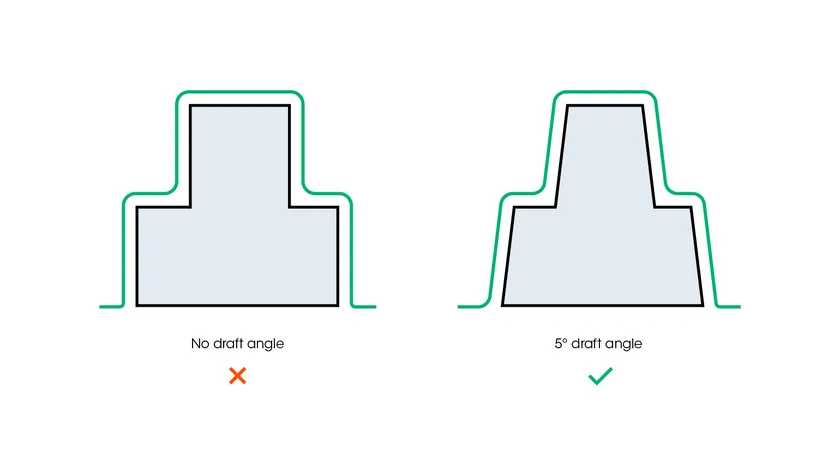

傾斜角度

傾斜角度是應(yīng)用於模型表面的傾斜����,可實(shí)現(xiàn)更輕松地將模板從塑膠片上釋放。傾斜角度越多���,從模板上取出部分和實(shí)現(xiàn)均勻厚度就越容易。具體而言����,我們建議至少使用5°的最小傾斜角度,以實(shí)現(xiàn)最佳的成型和模板釋放��。

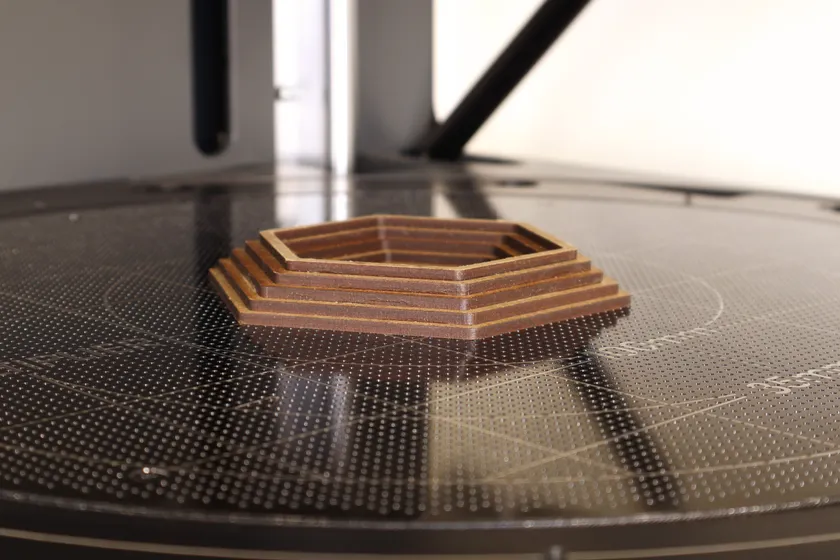

雷射切割模板上的階梯結(jié)構(gòu)����,用於補(bǔ)償缺乏傾斜角度

使用3D列印或CNC銑削等技術(shù)適用於具有傾斜角度的模板製造。然而�����,在使用雷射切割等製造方法時(shí)����,是無(wú)法使用傾斜角度的���。在這些情況下,你可以添加“階梯”����,由多個(gè)小步階構(gòu)成的斜面,而不是單個(gè)大的立體牆�。

雷射切割模板用於補(bǔ)償缺乏傾斜角度的階梯示意

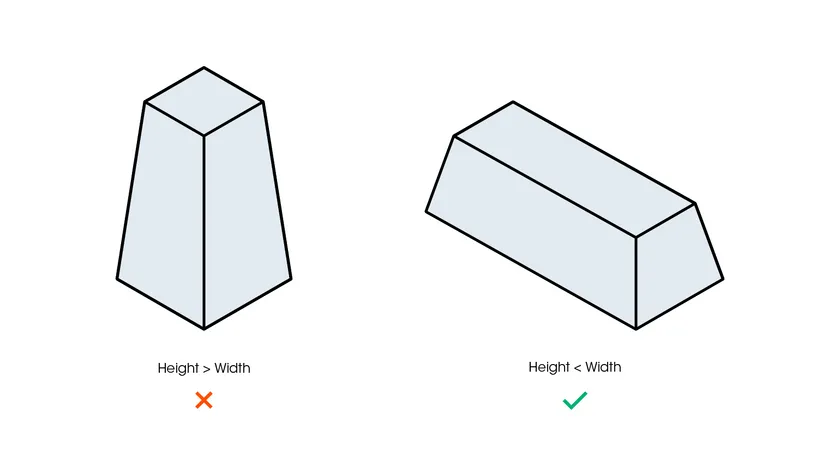

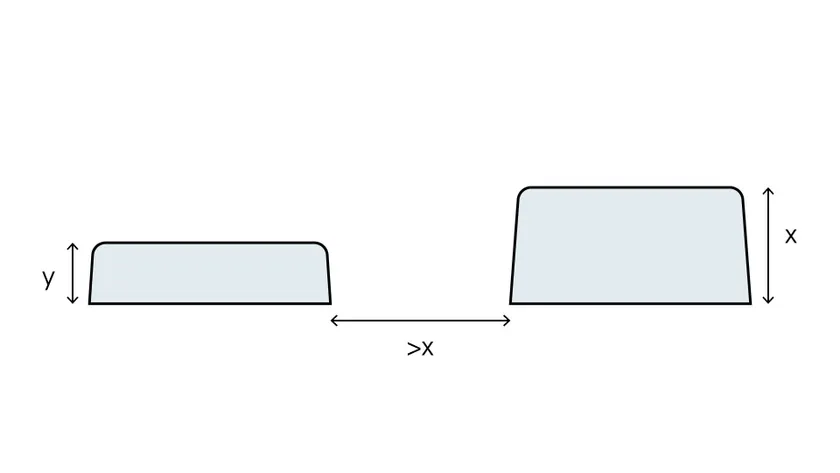

寬度>高度

寬的部分比高的部分更容易成型,所以在設(shè)計(jì)模型時(shí)寬度一定要大於高度�,或使用輕微的傾斜角度來(lái)進(jìn)行補(bǔ)償。

熱成型模板設(shè)計(jì):寬度與高度

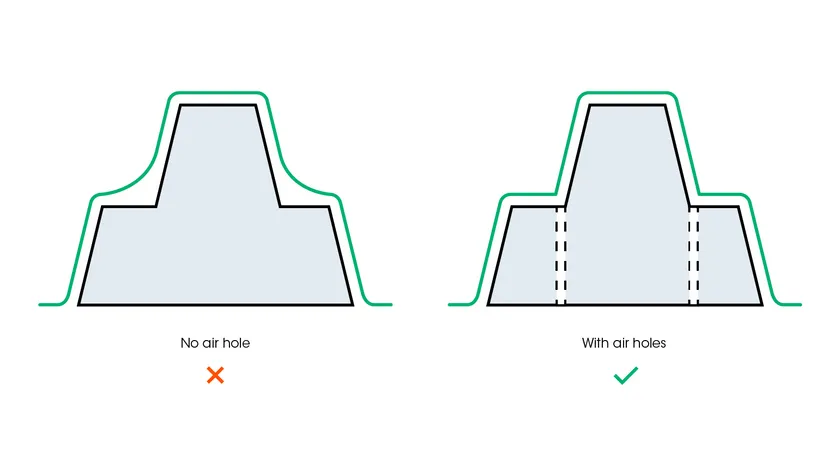

通風(fēng)孔

一些模板設(shè)計(jì)在成型過(guò)程中生成氣袋的凹陷����。通過(guò)在這些凹陷處添加通風(fēng)孔,空氣可以在成型過(guò)程中排出�,從而熱壓出更多細(xì)節(jié)的部分。

通風(fēng)孔越多�,熱成型模板可以創(chuàng)建具有更高程度細(xì)節(jié)的部件或模具,並防止氣泡形成��,

最終質(zhì)量就越高��。如果你重視模型必須產(chǎn)出精緻的表面文字、紋路細(xì)節(jié)����,這個(gè)步驟絕對(duì)不能省略

熱成型模板設(shè)計(jì):使用通風(fēng)孔捕捉細(xì)節(jié)

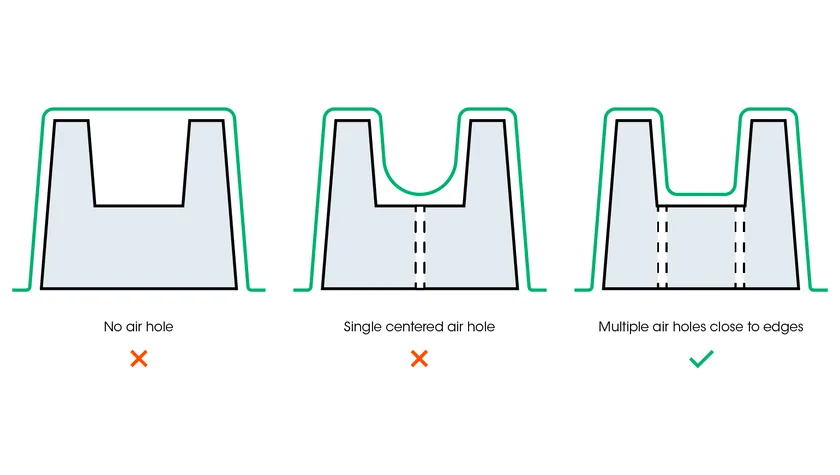

建議使用「錐形通風(fēng)孔」

通風(fēng)孔多寡取決於模板設(shè)計(jì),並放在部分凹陷的邊緣和角落附近�。

大小也要適中,直徑不超過(guò)0.5mm��,以便在最終部分上不容易注意到����;如果通風(fēng)孔過(guò)大�,並且使用的片材薄,則在成型過(guò)程中可能會(huì)彈開(kāi)片材���,導(dǎo)致成型失敗�����。

熱成型模板設(shè)計(jì):使用通風(fēng)孔防止氣泡

以下是一些通風(fēng)孔尺寸和形狀的技術(shù)建議:

SLA 3D列?�。?.5mm直徑的錐形通風(fēng)孔��。

FDM 3D列?��。?.5mm直徑的錐形通風(fēng)孔�?�?赡苄枰?.5mm大的列印分辨率�����。

SLS 3D列?。簩?duì)於特定多孔材料,如: 尼龍�、某些聚氨酯板材,由於模板多孔性���,不需要通風(fēng)孔�。

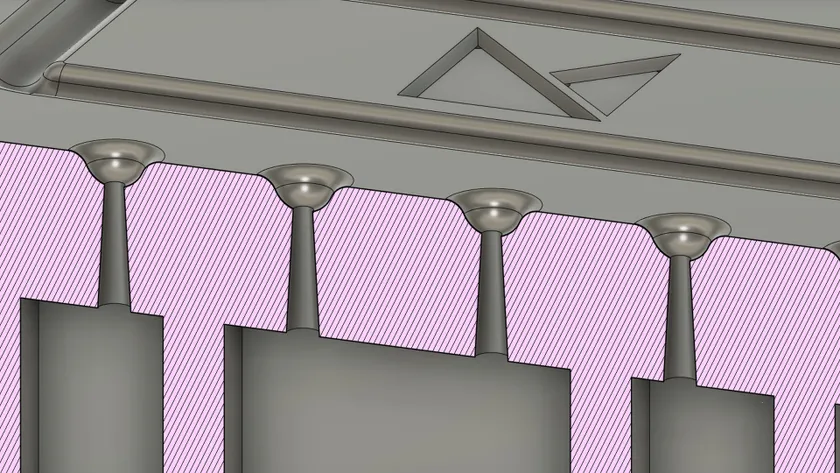

熱成形模板上的錐形通風(fēng)孔

通風(fēng)孔尺寸和形狀在使用SLA 3D列印和FDM 3D列印時(shí)是重要考慮因素����,因?yàn)闃?shù)脂可以容易地被困住,或者填充物可以積累在小通風(fēng)孔內(nèi)��,導(dǎo)致列印問(wèn)題��。

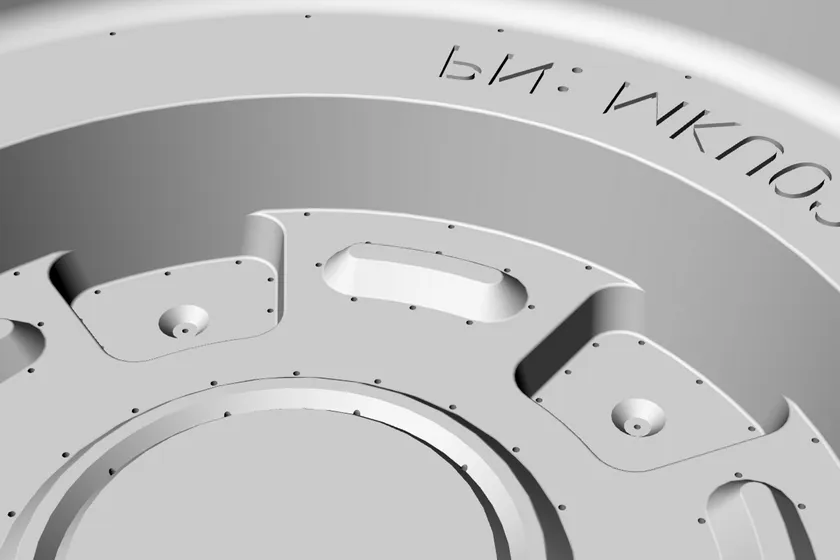

在汽車(chē)零部件模板上的通風(fēng)孔位置

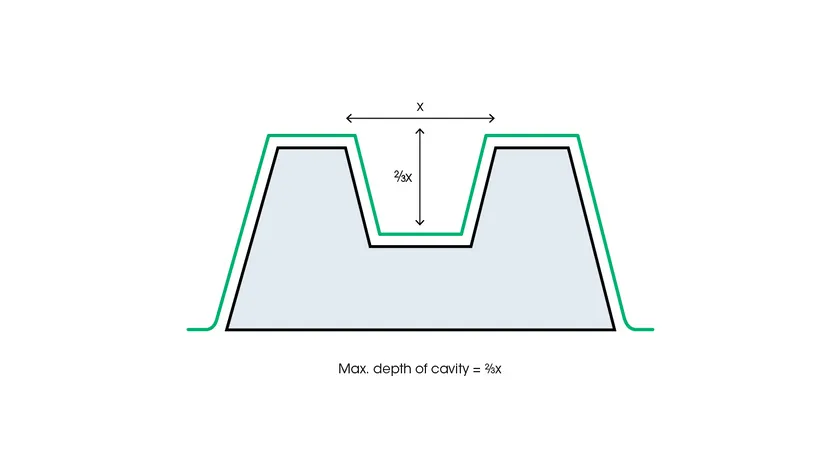

凹陷深度

當(dāng)將塑膠片成型成三維形狀時(shí)���,其表面積會(huì)增加並變薄����。而不同形狀和特徵的模板會(huì)有不同的片材比例。例如 : 如果一個(gè)模板將塑膠片的表面積加倍�����,則其平均厚度將減少一半��,所以部分最終厚度通常不一致����。

如果你的模板具有凹陷����,那麼請(qǐng)確保凹陷的深度不超過(guò)其表面開(kāi)口寬度的三分之二。如果更大最終部分表面變薄的風(fēng)險(xiǎn)大大增加���。

熱成型模板設(shè)計(jì):凹陷深度

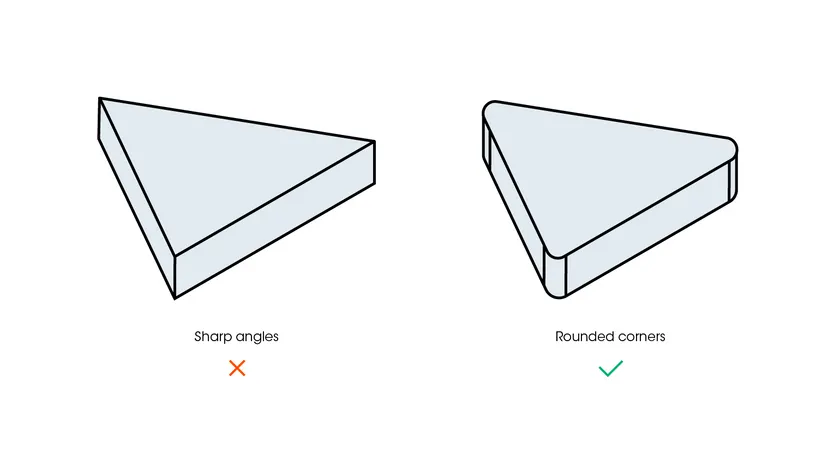

避免銳角

熱成型並不適用於具有銳利角(小於90°)的模板�。除了最小的傾斜角度�,銳利的垂直角更容易導(dǎo)致塑膠片在成型過(guò)程中出現(xiàn)網(wǎng)狀撕裂。為了避免這種情況並提高部分質(zhì)量�����,請(qǐng)確保模板的所有角落和邊緣都是圓的。

熱成型模板設(shè)計(jì):銳利角

圓化角落

在熱成型過(guò)程中���,加熱的片材會(huì)逐漸適應(yīng)模板並因冷卻而固定在位�����。當(dāng)材料接近角落時(shí)���,它變薄。

為確保一致的部分厚度並提高結(jié)構(gòu)強(qiáng)度��,請(qǐng)將角落和邊緣圓滿(mǎn)����。角半徑有助於材料的一致流動(dòng)��。

銳角和圓角上的材料厚度比較

表面紋理

即使列印出來(lái)的零件上面紋理不明顯����,熱成型的部分也會(huì)複製零件上的表面紋理�,因此在設(shè)計(jì)時(shí)應(yīng)牢記這一點(diǎn)。如果需要一個(gè)光滑表面效果����,零件可能需要先進(jìn)行處理�����。

使用SLA 3D列印模板時(shí)生成的表面紋理

所需的後處理量將根據(jù)用於創(chuàng)建模板的技術(shù)而有所不同����。例如 : 使用FDM 3D列印時(shí)����,通常會(huì)比使用SLA 3D列印的模板壓出更多的層線。

使用Mayku Multiplier可以製造具有最小分辨率為一微米的部分�,

在這些情況下,即使是使用SLA 3D列印創(chuàng)建的�,這時(shí)只需要輕輕打磨最終部分以達(dá)到所需的表面處理。

在使用FDM 3D列印熱成型模板時(shí)生成的表面紋理

多個(gè)模板間隔距離

將多個(gè)模板或放得太靠近可能會(huì)導(dǎo)致熱成型過(guò)程中出現(xiàn)網(wǎng)狀��。為了避免這種情況�,必須讓間隔空間大於最高模板的高度����。

熱成型模板放置在成型區(qū)域和建議距離上

此規(guī)則主要適用於公模具,其中網(wǎng)狀對(duì)最終部分產(chǎn)生負(fù)面影響���。然而��,對(duì)於母模板的影響較小����,因?yàn)榫W(wǎng)狀不會(huì)影響最終部分,最終部分位於內(nèi)部���。在下圖中����,你可以看到形成的部分在左側(cè)出現(xiàn)了一些網(wǎng)狀����,但這不會(huì)影響內(nèi)部的最終部分。

在Mayku Multiplier上形成的塑膠片�����,在左側(cè)出現(xiàn)網(wǎng)狀

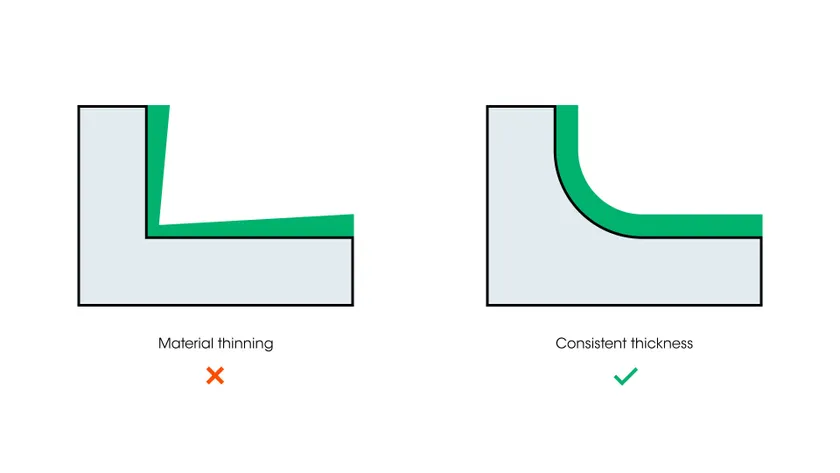

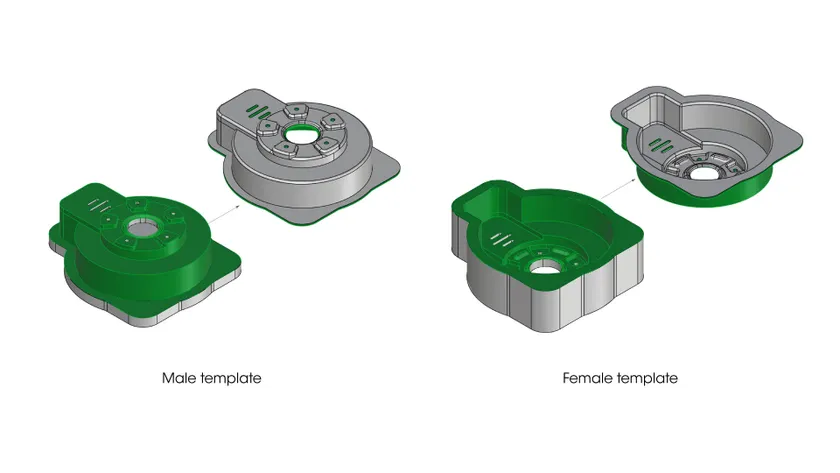

公模板&母模板

壓力成型使用公或母模板取決於正在形成的部分����。與工具表面接觸的材料一面的尺寸最一致。為確保精確的契合��,就由材料面與模板接觸的一面來(lái)定義。

在下面的示例中��,綠色表示片材與模板接觸的一面具有高度細(xì)節(jié)�。

公模板(左)和母模板(右)

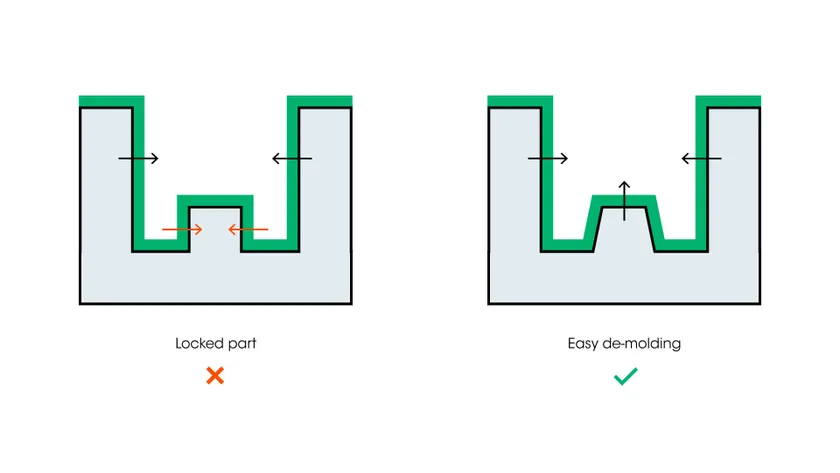

避免內(nèi)部直角收緊

冷卻可以導(dǎo)致邊緣釋放,但也可以導(dǎo)致內(nèi)部部分被鎖住��。為了避免這種情況�����,請(qǐng)考慮為在冷卻過(guò)程中可能被收緊的特徵添加傾斜角度�����。

冷卻過(guò)程中的收縮方向(黑色箭頭=部分釋放,紅色箭頭=部分被收緊)

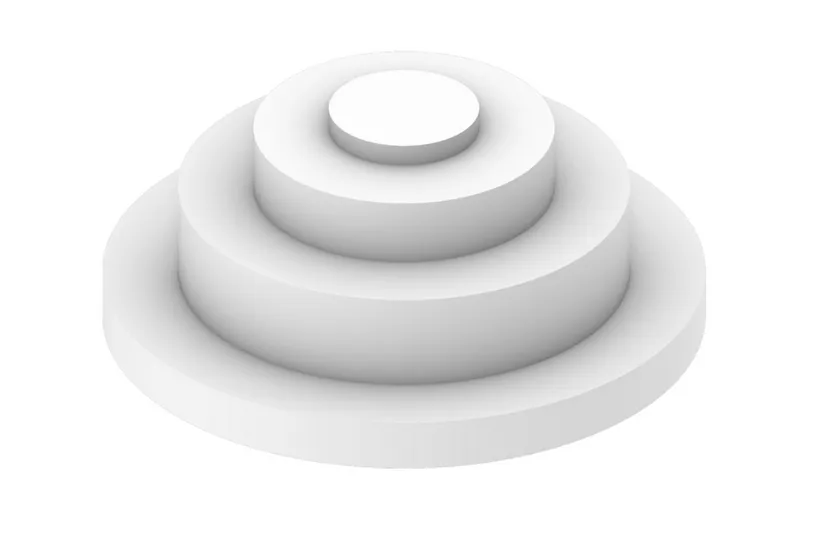

最大模板體積

了解每個(gè)壓力成型機(jī)可使用的最大模板體積至關(guān)重要�����。例如����,Mayku Multiplier的最大模板體積約為3.5升(因?yàn)閴毫κ页蕡A錐形)�����。

與Mayku Multiplier兼容的最大模板體積(直徑400mm)

了解Mayku 更多產(chǎn)品

了解Mayku Multiplier桌上型壓力成型機(jī)

- 聯(lián)繫我們 -

以查詢(xún)更多線材和3D列印機(jī)的資訊!因應(yīng)你的需求為你作出明智選擇�!

三帝瑪提供的不只是3D列印,我們提供「3D列印代工」�����、「3D掃描服務(wù)」�、「空間3D掃描服務(wù)」三大代工服務(wù) !!

追蹤粉絲頁(yè)、新知不漏接:

Facebook : https://www.facebook.com/www.yztcys.cn

Instagram : https://www.instagram.com/3dmart

LinkedIn : https://www.linkedin.com/company/3dmart/